●スイングカソード

従来のロータリーカソードは、基板が動くという前提でのみ使用可能でした。その為、静止対向型のバッチ型スパッタ装置にはロータリーカソードは使えないという欠点がございました。

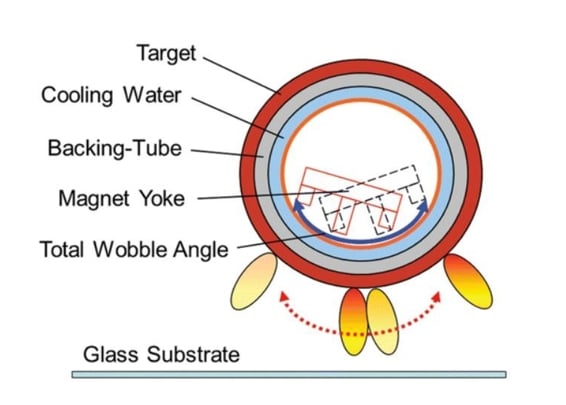

このスイングカソードは、内部のマグネットバーが首ふり扇風機のように左右に揺動します。このスイングカソードを複数本並べることによって、従来不可能であった静止した基板に対し、±2%以下の分布と共に、ロータリーカソードの最大の利点である、70%以上のターゲット使用効率の両方を実現します。

また、立体物への成膜においても、マグネットを揺動させることにより、従来影になる箇所への材料の回り込みを促進させ、分布の向上を期待できます。

更に、マグネットを反転させることで、本生産前に、ダミー基板を消費することなく、ターゲットのクリーニングが可能となります。

● モデル

以下三種類のサイドマウント型スイングカソードをご用意しております。

| 型式 | 投入可能パワー | 投入可能 電圧/電流 | 搭載可能最長ターゲット |

| SMS | 200 kWまでの DC もしくはMFAC | 1500 V / 450 A | 4000 mm |

| MMS | 100 kWまでの DCもしくはMFAC | 1500 V / 225 A | 2500 mm |

| CMS | 20 kWまでの DCもしくはMFAC | 1500 V / 50 A | 1000 mm |

上記サイドマウント型スイングシリーズに加え、最新型として、ドロップイン型MCSもリリースしました。

註:サイドマウントは、エンドブロックが大気側に露出し、一方ドロップイン型はエンドブロックが真空側に配置されます。

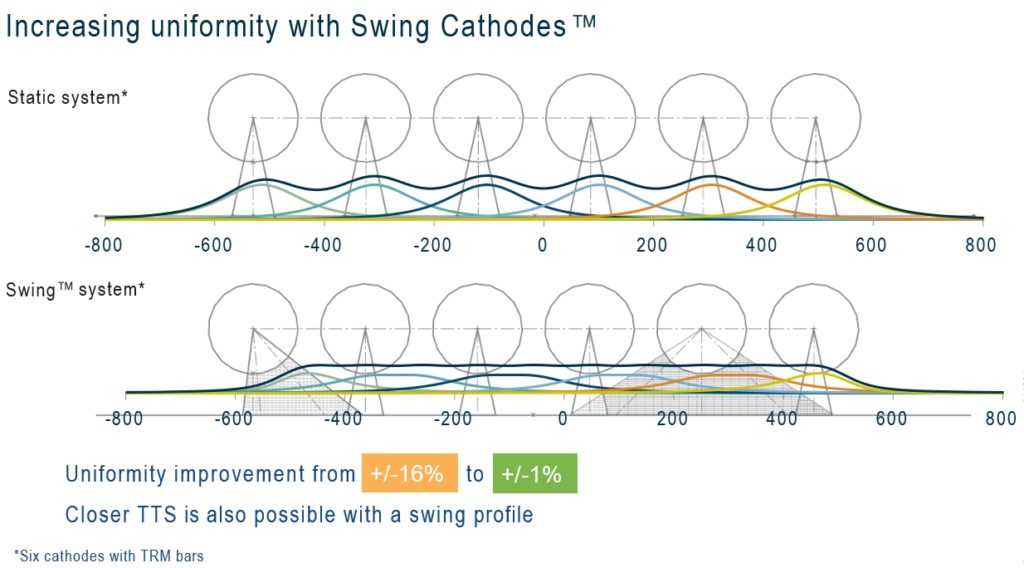

±1%以下の膜厚均一性

スイングさせなかった場合、±16%だった膜厚ばらつきが、Swing Cathode™では±1%まで改善しました。

● 内部構造

Swing Cathode™は、ターゲットチューブの回転に加え、マグネットバーをプログラム可能な動きでスイングさせることで、従来の静的成膜方式を超える均一性と材料利用効率を実現します。

単に連続的な揺動はもちろん、サーボモーターの、ある角度での停止時間・角度間移動速度・ステップ数を緻密に制御することにより、最適な成膜プロファイルを実現します。

さらには、例えば、OLED(有機EL)層へのダメージを極限まで軽減させる為に、マグネットアングルをモニタリングしながら、最適な入射角の検証に寄与します。

● 多様なカソード構成に対応

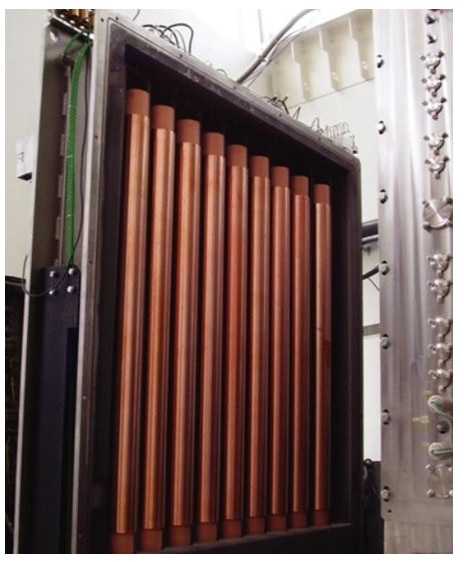

2本から12本カソード構成、短尺・長尺基板、定電力・可変電力モード、垂直搭載、水平搭載、斜め搭載、如何様にも対応可能です。

また、全カソードをDCストレートシングルで構成することはもちろん、リアクティブプロセスの為に、MFACまたはバイポーラーパルスDCで、偶数数カソードを、2基づつペアで配置することも可能です。

●PR動画

以下動画では、連続的なスイングを行っておりますが、実際は、一定の角度で放電した後、次のプログラム角度へ移動し、そこでプログラムした時間放電するという使い方が主流です。